現在鋰電池回收處理行業正在如火如荼地進行著。 隨著特斯拉上海工廠投產和大眾、寶馬等傳統汽車巨頭加快電動化步伐�����,未來動力電池裝機量將猛增����。全球對鋰電池材料需求的放大致使電池關鍵材料價格暴漲,推升了鋰電池制造企業的制造成本����,對我國新能源汽車產業可持續發展構成了嚴峻的挑戰��。

廢舊鋰電池是寶貴的“城市礦山”,退役動力電池綠色再生和材料修復技術是保障報廢動力電池材料高效回收與循環利用的重要基礎。

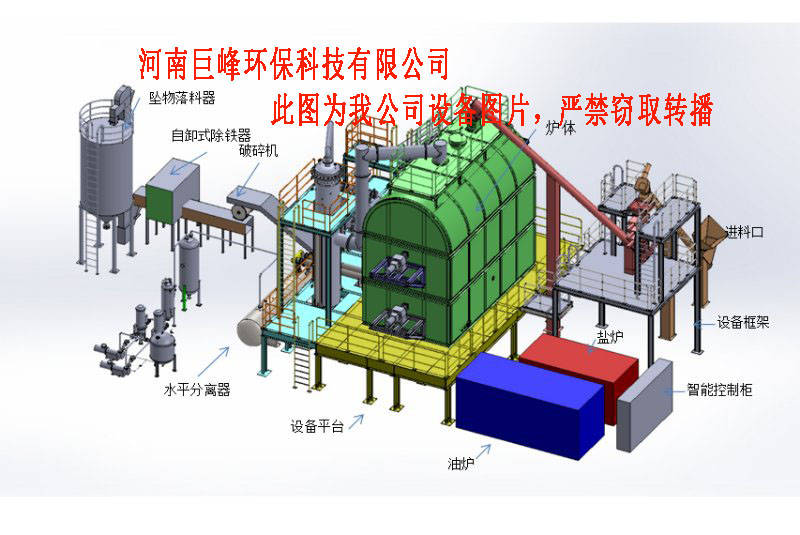

巨峰新型鋰電池處理技術工藝回收廢舊電池中的有價金屬

巨峰新型鋰電池處理技術工藝回收廢舊電池中的有價金屬

新型鋰電池處理工藝回收廢舊電池中的有價金屬通過密封輸送上料����,貧氧破碎,雙熱揮發系統�,綜合分選循環風系統等系統分選出有價金屬�。工藝注意

使用可調節定量給料���,無需人工�����,使給料均勻����;密封輸送皮帶設計為小型方格���,保證每次只進入少量方殼電池���,確保了輸送過程中電池不放電�����。并通過皮帶的轉速調整喂料量����,并有計量裝置����。在皮帶全封閉式上端進行負壓吸氣,防止破損電池異味散發����。

真空給料系統內襯全部用硅膠絕緣,抽真空系統�����、充氮氣系統���、抽氮氣系統����,真空給料系統上端有防止卡料裝置。并有廢氣過濾系統,給料變頻調節系統。各個系統保證在無氧狀態下給料����,各種系統保證了真空給料的穩定運行�����。

氣體保護梯形破碎機���。帶電破碎系統設計梯形剪切破碎機����,可對任何鋰電池進行破碎�,適應面廣,可對物料中的各種較小金屬和不銹鋼螺絲進行破碎���,在破碎的過程中可進行打散,并且防止金屬殼包裹電池正負極極片�。該設備有溫度表����,壓力表�,氧氣表,氮氣表���、自動補充氮氣系統和自動抽取真空系統確保含氧量0.2%��。防爆燃燒系統防止物料爆炸燃燒��。設備全部精密制造確保設備的密封性和安全性。給料系統防止物料向上反彈,避風排料系統可終止下端熱氣進入和斷開設備氣路��,并防止系統連爆�����。

巨峰新型鋰電池處理技術工藝回收廢舊電池中的有價金屬

巨峰新型鋰電池處理技術工藝回收廢舊電池中的有價金屬

雙熱揮發系統���,雙揮發第一次為無氮氣加熱自揮發�,可減少揮發使用氮氣量�����,揮發更充分��,二道揮發設備有自動補充加熱氮氣系統和自動抽取揮發氣系統確保含氧量1%以下。自動控溫系統����,防爆燃燒系統可防止設備連鎖爆燃燒�����,提高設備運行安全性,揮發器設備上端設有負壓收集口,可把揮發的廢氣瞬間負壓吸走�����,揮發設備設計為u型分體式��,維修更換方便,使各個功能系統保證設備運行穩定�����。

綜合分選循環風系統���,單體設備一次性把鋰電池分選為4種物料����,并且分選純度高,該系統磁性物單質鐵回收率99.5%以上��;電池破碎物料中隔膜分選回收97%以上���,摩擦干洗清洗后的塑膜純度達到98%左右�;破碎電池中銅塊鋁塊不銹鋼殼體分選回收98%以上;正負極片料分選回收98.5%以上���,回收率高���。

高速摩擦分解系統:該高速摩擦分解系統風幾乎回用��,達到了風的循環利用和減少廢氣的外排,以及減少動力耗能。從而達到了正負極片與正負極粉的分離和塑膠類的分離���。使銅鋁與正負極粉的分離率達到99%左右;

巨峰新型鋰電池處理技術工藝回收廢舊電池中的有價金屬

巨峰新型鋰電池處理技術工藝回收廢舊電池中的有價金屬

氣流分級系統:通過摩擦脫粉后的正負極粉和銅鋁粒,經過負壓風力和旋風集料設備內部的調整����,把正負極粉和金屬粒進行分級����,從而進行振動分選的難度和壓力���。

正負極粉的無氧裂解系統:把塑膠物料和金屬分選出后再進行有機物裂解�,使裂解系統更加穩定�,并且大大進行污染,使裂解系統運行更加穩定��。

整條流水線廢氣的利用率在85%以上�����,從而達到了風的再利用�,減少了廢氣排放���,減少廢氣處理裝置的投資成本和設備運行費用���。

無氧裂解系統性中產生的可燃氣與破碎分選產生的廢氣進行互補����,在燃燒室中充分燃燒,達到廢氣相互燃燒和充分利用�����,使燃燒后的尾氣處理比較簡單���。

經過裂解后物料通過擠壓裂解排出進行多道螺旋式冷卻輸送���,確保了物料冷卻低于50度���,使極粉更加穩定安全�����,保證了物料中的石墨與空氣接觸不自燃。

燃燒尾氣余熱循環再利用.燃燒尾氣排出溫度達到400度左右,利用換熱器對氮氣和水液進行加熱��,使余熱再次利用����,減少生產成本。

帶電回收電的二次利用.帶電鋰電池破碎分選可以達到電的二次利用,帶電電池破碎料在貧氧狀態下發電發熱揮發電解液�����,極粉在無氧裂解系統中再次發電發熱�����,促使極粉快速裂解有機物����。

新型鋰電池處理技術工藝較傳統的鋰電池處理工藝會環保��,且回收有價金屬的比率也會更高�����。