廢舊鋰電池中正負極極片有很大的回收利用價值。這鋰電池極片破碎分選處理技術近幾年一直也比較熱門,不僅僅是因為廢舊鋰電池的正負極片回收利用有經濟價值,還有環境效益;這種以廢舊原材料回收再處理的方式更為所有行業所提倡。

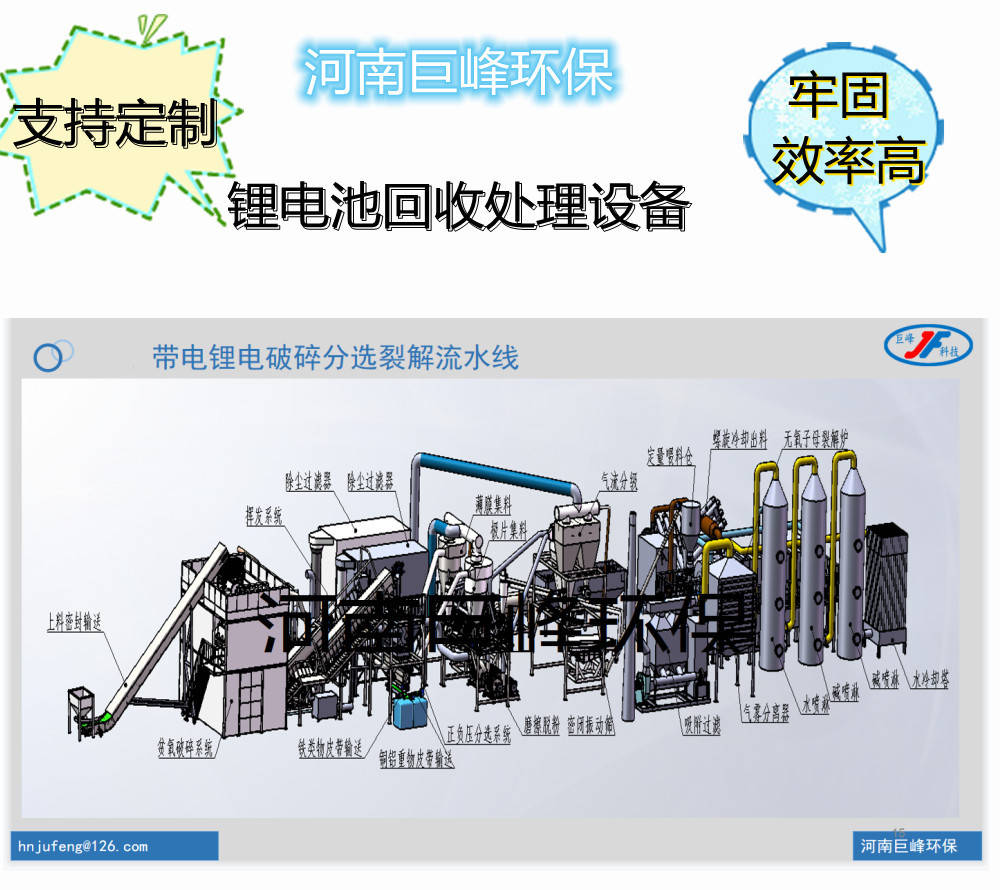

廢舊鋰電池正負極片破碎分選系統主要有封閉送料系統,破碎系統(也是封閉狀態下),無氧裂解系統,凈化系統,廢氣供熱系統,高速摩擦脫粉系統等組成。廢舊的正負極片可以通過極片破碎分選處理系統得到銅,鋁,正負極粉等可回收再利用的原材料。

鋰電池正極極片破碎回收設備中的無氧裂解設備,在整個正極片破碎回收過程中作用:把正極片在無氧下進行裂解去除有機物。也是在正極片回收再利用系統中比較重要的一個系統。

正極極片無氧裂解處理技術說明如下

1.無氧裂解溫度常規在250-600度之間(裂解溫度盡量高于420度因粘接劑聚四氟乙烯熱解溫度在415度,裂解溫度盡量小于鋁的熔點650度以下,防止正極鋁箔熔化,避免氧化鋁進入正極材料中);

2.鋰電池未注液正極片破碎進無氧裂解,經高溫正極片中的有機類粘接劑類等,在無氧高溫將較大的高分子化合物分解轉變成低小分子化合物(裂解可燃氣成分;烷類、一氧化碳、氫氣、氟化物、氟化氫、氮氧化合物、二氧化碳、分子略大烴類和水氣等組成部分;如物質中的氯(Cl)元素生成氯化氫(HCl)氣體,硫(S)元素生成(H2S),該類混合氣組分要進行二次焚燒,把其中的可燃類氣組分進行燃燒氧化反應,燃燒供熱利用后的尾氣再進行處理進行達標排放。

3.因無氧狀高溫裂解,裂解過程中無二噁英生成;二噁英是污染環境的一大“殺手”,因此會更安全。

4.該裂解系統驅動前把各個封閉及閥門關閉嚴緊防止漏氣,驅動抽取真空系統和惰性氣體注入交替運行,使爐體內達到含氧量在小于5%左右時,在開始加熱爐體,在加熱過程中抽取真空系統和注入惰性氣體交替運行(溫度控制在150度以下),爐體內達到含氧量在小于2%時開始升溫在300度以上(常規裂解溫度500度左右),并且裂解系統負壓引出系統 裂解過程爐內螺旋緩慢旋轉,達到物料受熱均勻,在正常運行時裂解爐內是在微負壓下進行,加速裂解反應提高裂解效率,同時各裂解氣體排出均有水式防爆系統,確保裂解生產的安全性。

5.在無氧條件下同時也抑制氮氧化合物的產生,物料高溫無氧裂解反應過程,如有微量氧。裂解過程中產生的炭把量氧氣吸收發熱生成二氧化碳,從而達到氮無機會和氧產生反應的幾率,從而抑制了氮氧化合物的產生。

6.該設備有氧氣檢測、自動補充惰性氣體、自動控溫、防爆和保溫系統、自動進出料系統和外部隔絕和斷開氣路,并防止系統連爆等諸多功能

7.爐體供熱系統外有150-200MM的耐高溫保溫殼體,使保溫殼體外部溫度小于45度,提高了燃值利用率和生產的安全性。