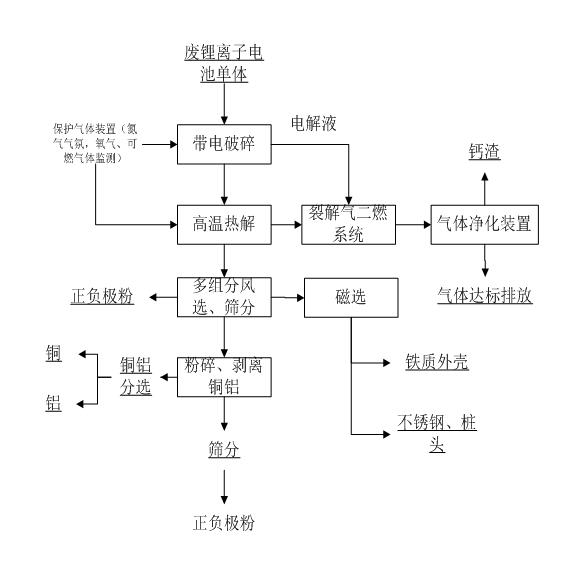

廢舊鋰電池單體破碎分選技術工藝流程整體工藝采用單體帶電的鋰電池破碎、高溫熱解、多組分篩分分選、銅鋁分選工藝,各組分物料回收率可達95%以上,極粉純度達95%-98%。該流程生產線可以處理三元動力鋰電池及磷酸鐵鋰電池,通過物理分選方法,實現鋰電池有價金屬高效回收,產品為廢舊鋰電池中的樁頭、外殼、正負極集流體、正負極粉材料。

廢舊鋰電池單體破碎分選技術工藝流程

廢舊鋰電池單體破碎分選技術工藝流程

通過給料斗、皮帶秤螺旋給料機等設備實現單體鋰離子電池(包括方形、圓柱、軟包電池)。上料系統與破碎系統連鎖,可以根據不同物料,選擇合適的給料速度,以確保單體電池充分破碎解離。氣動式推送,后進入全密閉式輸送,防火,物料輸送能力強。

回收的廢舊鋰離子電池單體由業主儲存在倉庫,通過叉車將電池單體倒入上料系統的給料斗內。微負壓環境物料輸送;

這一階段的主要設備有:螺旋給料機、電機計量秤、料斗。

廢舊鋰電池單體破碎分選處理整條工藝

經過預處理破碎電池單體通過輸送皮帶輸送至破碎機給料中間倉,中間倉內物料間歇式進入破碎腔,破碎機刀頭將物料瞬間剪切,實現鋰電池隔膜、正負極片、接線樁頭、外殼的單體分離。為了防止電解液揮發的過程中出現燃燒爆炸等情況,在破碎的過程中有惰性氣體保護、并且在絕氧密閉環境中進行。

子母內嵌式無氧熱解爐

高溫熱解過程中會產生熱解氣及熱解油(氣態),主要成分為短鏈烯烴及酯類有機物,收集熱解得到的熱解氣、油,添加一定比例燃氣輔助燃燒,燃燒溫度1100℃、3S,釋放的熱量可供物料干燥等輔助供熱,尾氣經凈化處理達標排放。