在新能源汽車產業高速發展的過程中,鋰電池再利用將成為重要新興產業,眾多技術和裝備仍處于發展初期。對鋰電池再利用的廣闊前景,有這樣的一個動力鋰電池帶電干法回收新技術,設計的各種鋰電池帶電破碎分選回收生產工藝,該技術以帶電破碎為主題思路,具有運行穩定、美觀大方、節能環保、產量大省人工等優點,并與長沙礦院的濕法冶金新技術相聯合、研制出各種鋰電池帶電回收利用全套生產裝備。

到底什么是動力鋰電池帶電干法回收呢?

電池帶電干法回收是指不通過溶液等媒介,直接實現材料或有價金屬的回收。其中,主要使用的方法有物理分選法和高溫熱解法。

該技術無二噁英、無飛灰、無焚燒廢渣、無有害氣體產生和無重金屬污染

(1)物理分選法

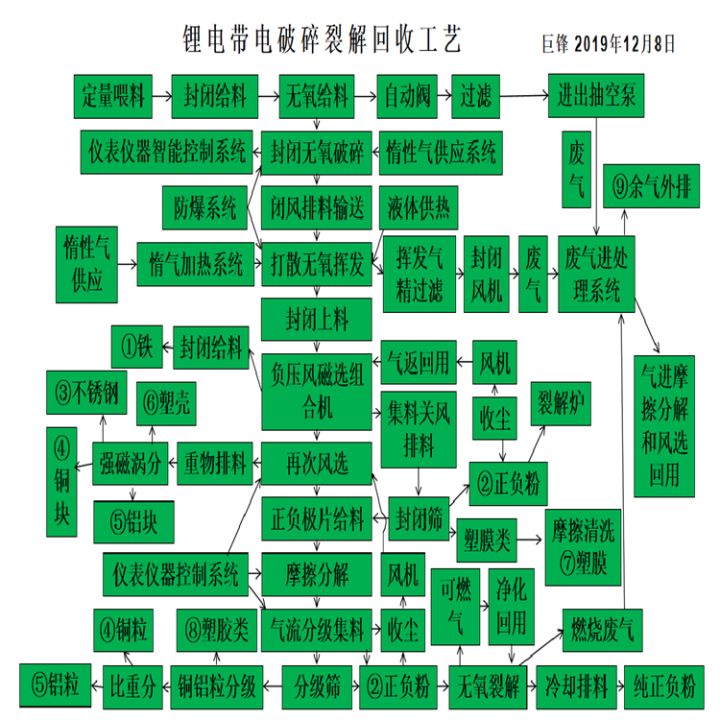

物理分選法是指將電池拆解分離,對電極活性物、集流體和電池外殼等電池組分經破碎、過篩、磁選分離、精細粉碎和分類,從而得到有價值的高含量的物質。Shin等提出的一種利用硫酸和過氧化氫從鋰離子電池廢液中回收Li、Co的方法中,包括物理分離含金屬顆粒和化學浸出2個過程。其中,物理分離過程包括破碎、篩分、磁選、細碎和尾氣的冷卻、噴淋、過濾、氣霧分離、沸石蜂窩活性炭的吸附,

該物理分選回收極粉不僅僅回收率高、純度也高, 而且運行穩定、生產成本低,鋁銅純度也較高帶電回收還使電得到了二次利用。該技術無二噁英、無飛灰、無焚燒廢渣、無有害氣體產生和無重金屬污染,各種資源得到了較大的利用

動力鋰電池物理回收技術——巨峰環保

動力鋰電池物理回收技術——巨峰環保 鋰電池物理回收技術設備——巨峰環保

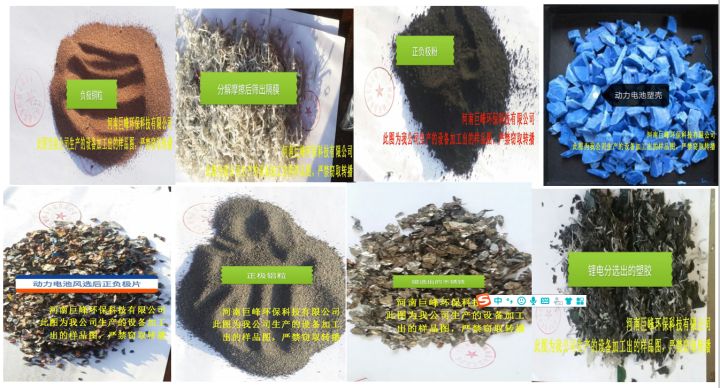

鋰電池物理回收技術設備——巨峰環保 帶電的鋰電池經過回收后的金屬——巨峰環保

帶電的鋰電池經過回收后的金屬——巨峰環保

(2)高溫熱解法

高溫熱解法是指將經過物理破碎等初步分離處理的鋰電池材料,進行高溫培燒分解,將有機粘合劑去除,從而分離鋰電池的組成材料。同時還可以使鋰電池中的金屬及其化合物氧化還原并分解,以蒸汽形式揮發,然后再用冷凝等方法收集。

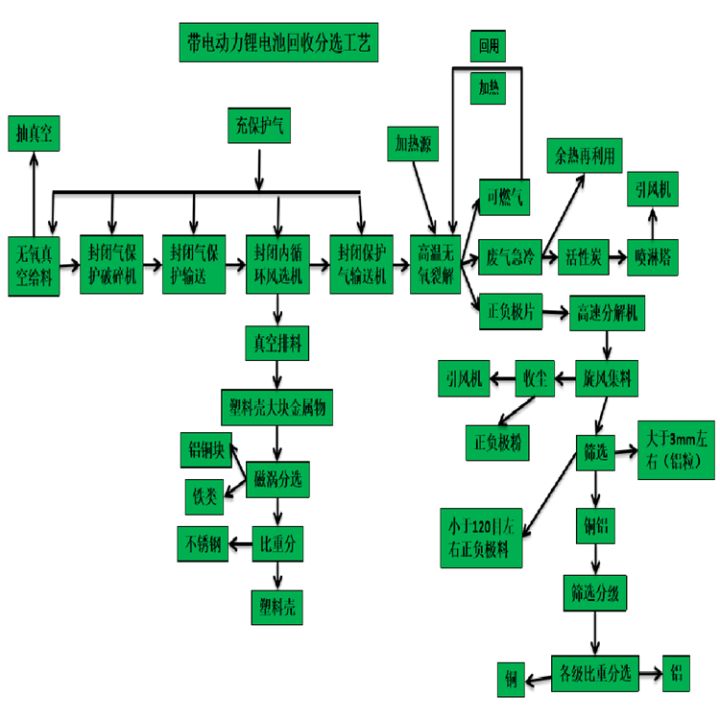

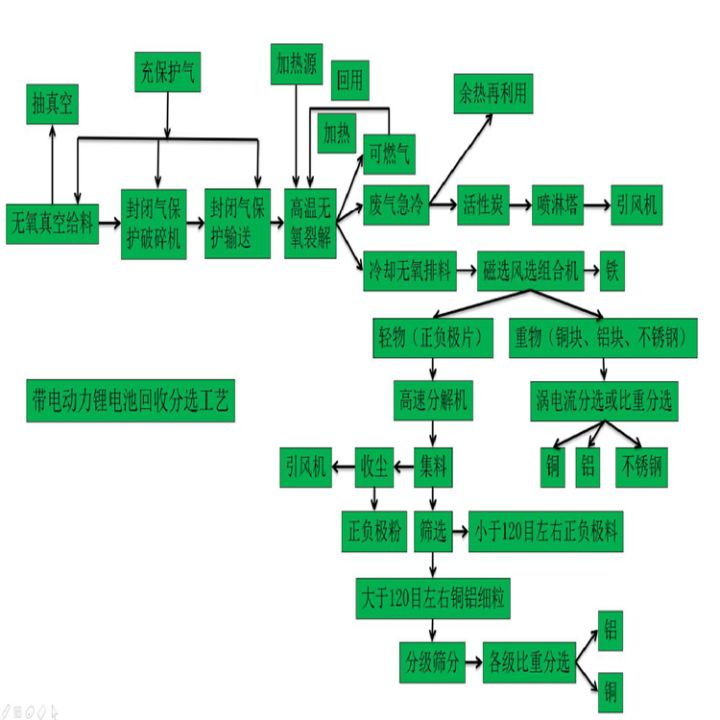

帶電鋰電池經閉氧給料進入貧氧破碎,在進入送至循環風選,比重分選與磁渦分選把鐵、鋁塊、銅塊、不銹鋼和塑殼分出,選出極片,隔膜,塑膠類等進無氧裂解爐,裂解系統注惰性氣再加熱使爐內保持無氧狀態,鋰電池正負極極片電解液在爐內放電發熱,同時裂解的可燃氣與分選廢氣進行燃燒,對爐進行加熱,從而達到了電池電能裂解可燃氣,分選廢氣,電解液的綜合熱值利用,裂解后的正負極片進入摩擦脫粉系統,脫粉后在經氣流分選、收塵、篩選、比重分選,把極片分為正負極粉、銅粒、鋁粒。裂解燃燒后的廢氣處理(冷卻、收塵、噴淋、氣霧分離、吸附過濾、煙囪排放等)達標排放。經過一系列的工序把鋰電池分為鐵、鋁塊、銅塊、不銹鋼、塑殼、正負極粉、銅粒、鋁粒。

帶電鋰電池物理回收技術工藝——巨峰環保

帶電鋰電池物理回收技術工藝——巨峰環保 高溫熱解技術——巨峰環保

高溫熱解技術——巨峰環保

(3)分選高溫裂解結合法

廢舊鋰電池回收工藝各有優劣,目前已經有聯合并優化多種工藝的回收方法研究,以充分發揮將各種回收方法的優勢,實現經濟利益。

帶電鋰電池經無氧給料進保護氣體貧氧破碎設備,破碎后再經貧氧條件下輸送至再無氧裂解爐系統中進行裂解,帶電破碎物料在爐內放電發熱電能再利用,高溫裂解電解質、塑膜、塑膠和粘合劑裂解的可燃氣與破碎廢氣進行燃燒,對爐進行加熱,達到了電池綜合熱值利用,裂解物料經磁選風選機、金屬分選,把鐵、鋁塊、不銹鋼和銅塊分選出,極片料進高速摩擦,裂解后極粉與銅鋁箔已無粘合力,在摩擦分離后經過收集、篩選、比重分選、把極粉、銅和鋁進行分離,燃燒尾氣經處理(冷卻、收塵、噴淋、氣霧分離、吸附過濾、煙囪排放等)達標外排(因在無氧條件下從而抑制二惡英等有害氣產生和氧化);經過一系列的工序把鋰電池分為鐵、鋁塊、銅塊、不銹鋼、正負極粉、銅粒、鋁粒。

帶電鋰電池物理回收技術流程圖——巨峰環保

帶電鋰電池物理回收技術流程圖——巨峰環保 技術設備

技術設備